Nội dung bài viết

Smart Factory với MES – “Trái tim” của nhà máy thông minh

Trong bối cảnh toàn cầu đang đối diện với những thách thức lớn về biến đổi khí hậu, khan hiếm tài nguyên và áp lực từ các quy định quốc tế, các doanh nghiệp sản xuất không thể tiếp tục vận hành theo mô hình truyền thống. Khách hàng, nhà đầu tư và đặc biệt là các thị trường khó tính như EU, Mỹ, Nhật Bản ngày càng đòi hỏi sản phẩm xanh – sạch – bền vững và minh bạch trong toàn bộ chuỗi cung ứng.

Để đáp ứng xu thế đó, Smart Factory với MES – “Trái tim” của nhà máy thông minh ra đời như một giải pháp tất yếu. Đây không chỉ là một xu hướng công nghệ, mà còn là cánh cửa để doanh nghiệp sản xuất Việt Nam bước vào kỷ nguyên bền vững.

1. Vì sao Smart Factory gắn liền với sản xuất xanh & bền vững?

- Tiết kiệm năng lượng & giảm phát thải: Nhà máy thông minh ứng dụng các hệ thống EMS (Energy Management System) và công nghệ IoT để giám sát, phân tích và tối ưu hóa mức tiêu thụ điện, nước, khí nén… → giúp giảm chi phí và đáp ứng tiêu chuẩn ESG.

- Tăng hiệu quả sản xuất & giảm lãng phí: Dữ liệu được thu thập và phân tích theo thời gian thực (Real-time Data), từ đó giúp doanh nghiệp tối ưu quy trình, giảm phế phẩm, hạn chế nguyên liệu thừa.

- Tuân thủ quy định quốc tế: Các chính sách về thuế carbon, phát thải CO₂ và ESG đang ngày càng khắt khe. Smart Factory giúp doanh nghiệp chủ động đáp ứng thay vì bị động đối phó.

- Phát triển bền vững: Khi doanh nghiệp số hóa toàn diện, dữ liệu minh bạch, có khả năng truy xuất nguồn gốc, không chỉ nâng cao uy tín thương hiệu mà còn giúp mở rộng cơ hội tham gia vào chuỗi cung ứng toàn cầu.

2. Xu hướng sản xuất xanh – cơ hội và thách thức cho doanh nghiệp Việt

Trong những năm gần đây, “sản xuất xanh” đã trở thành một tiêu chuẩn toàn cầu. Các thị trường lớn như EU và Bỉ – vốn là điểm đến xuất khẩu chủ lực của Việt Nam trong các ngành thực phẩm, dệt may, da giày – ngày càng siết chặt quy định về sản phẩm thân thiện môi trường, bền vững và minh bạch trong chuỗi cung ứng.

Ông Trần Ngọc Quân – Tham tán Thương mại Việt Nam tại Bỉ và EU nhấn mạnh: “Nếu không chuyển đổi xanh, doanh nghiệp sẽ giảm năng lực cạnh tranh, thậm chí mất khả năng tiếp cận thị trường.”

Nhiều tập đoàn lớn đã tiên phong đi trước:

- Nestlé Việt Nam xem sản xuất xanh là yếu tố sống còn để giữ chân người tiêu dùng.

- Heineken Việt Nam đã vận hành 6 nhà máy bia bằng 100% năng lượng tái tạo, đồng thời yêu cầu các đối tác cũng phải “xanh hơn” mỗi ngày.

Với ngành công nghiệp nặng, tác động càng rõ rệt. Chẳng hạn:

- Ngành xi măng: nếu thuế carbon áp dụng ở mức 10 USD/tấn CO₂, chi phí sản xuất có thể tăng thêm 5–7%.

- Ngành thép: với phát thải trung bình 2 tấn CO₂/tấn thép, nếu thuế carbon ở mức 15 USD/tấn CO₂, mỗi tấn thép sẽ gánh thêm 30 USD chi phí.

Như vậy, bài toán đặt ra cho doanh nghiệp không chỉ là tồn tại, mà còn là phát triển bền vững trong môi trường cạnh tranh toàn cầu. Chính phủ Việt Nam cũng đã khẳng định “chuyển đổi kép” – chuyển đổi số để chuyển đổi xanh – là chiến lược trọng tâm để đạt mục tiêu trở thành quốc gia phát triển vào năm 2045.

3. Chuyển đổi số để chuyển đổi xanh theo ESG – con đường bắt buộc

Chuyển đổi số không chỉ dừng lại ở việc số hóa dữ liệu hay tự động hóa dây chuyền. Đối với nhiều doanh nghiệp, đặc biệt trong bối cảnh ESG (Môi trường – Xã hội – Quản trị), nó là chìa khóa để tồn tại và nâng cao năng lực cạnh tranh.

Lợi ích của chuyển đổi số gắn với sản xuất xanh:

3.1 Tối ưu chi phí, giá thành sản xuất Smart Factory

-

- TH True Milk đã áp dụng mô hình kinh tế tuần hoàn, tận dụng phế thải, giảm chi phí sản xuất nhưng vẫn gia tăng giá trị sản phẩm.

- Phan Vũ Group đổi mới dây chuyền quay ly tâm không vữa thừa, vừa giảm phát thải vừa nâng cao hiệu quả sản xuất.

3.2 Tăng sản lượng, doanh thu, lợi nhuận Smart Factory

-

- Rạng Đông: trước chuyển đổi số, tăng trưởng 8–10%/năm; sau khi áp dụng chuyển đổi số, tăng trưởng đạt 21%/năm.

- May Sài Gòn 3: trong giai đoạn khó khăn, vẫn có đơn hàng xuất khẩu nhờ triển khai sản xuất xanh, duy trì việc làm cho 3.500 lao động.

3.3 Nâng cao năng lực sản xuất Smart Factory

-

- Tân Á Đại Thành ứng dụng công nghệ số trong sản xuất và quản lý chất lượng, được vinh danh trong Top 10 thương hiệu đổi mới sáng tạo.

- Nhựa Bình Minh triển khai IoT để giám sát dây chuyền, giảm sự cố, nâng cao năng lực cạnh tranh.

Thách thức khi triển khai tại Việt Nam:

- SME (doanh nghiệp vừa và nhỏ) thiếu vốn, thiếu nhân lực am hiểu ESG.

- Áp lực cạnh tranh từ doanh nghiệp FDI có tiềm lực mạnh.

- Rào cản tài chính: chi phí đầu tư ban đầu lớn, khó tiếp cận vốn cho các dự án xanh.

4. Smart Factory – Nhà máy thông minh là gì?

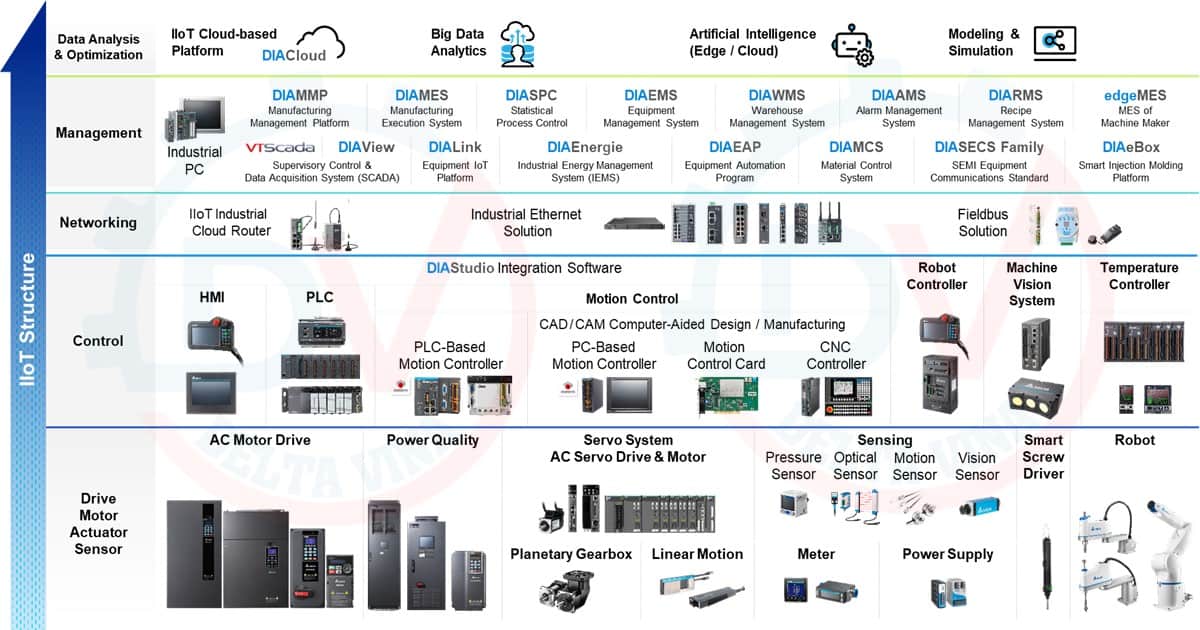

Nhà máy thông minh (Smart Factory) chính là kết quả của chuyển đổi số trong sản xuất. Đây là hệ sinh thái sản xuất tích hợp giữa:

- Kết nối thiết bị thông qua IIoT (Internet vạn vật công nghiệp).

- Hệ dữ liệu lớn (Big Data) cho phân tích, dự báo và ra quyết định.

- Hệ thống tự động hóa & quản lý năng lượng (Automation & EMS) để giảm chi phí và tối ưu hiệu suất.

4.1 Những đối tượng cần số hóa trong nhà máy

Máy móc, dây chuyền sản xuất, Nguyên liệu đầu vào, Sản phẩm & chất lượng sản phẩm, Năng lượng (điện, khí, gas, nước…), Nhân công, ca làm việc, Đơn hàng, tiến độ sản xuất, Năng suất, hiệu suất tổng thể (OEE), Chuỗi cung ứng & dữ liệu khách hàng (CRM)

ĐT1. Máy móc, dây chuyền sản xuất

- Ý nghĩa: Máy móc là trung tâm của quá trình sản xuất, mọi dữ liệu vận hành cần được thu thập và phân tích.

- Ứng dụng:

- Gắn cảm biến để giám sát tốc độ, nhiệt độ, độ rung, tải trọng…

- Kết nối PLC/SCADA để thu thập tín hiệu chạy/dừng, lỗi, cảnh báo.

- Lợi ích: Giảm dừng máy đột xuất, tối ưu lịch bảo trì, kéo dài tuổi thọ thiết bị.

ĐT2. Nguyên liệu đầu vào

- Ý nghĩa: Nguyên liệu quyết định chất lượng sản phẩm, chi phí và mức độ ổn định của quy trình.

- Ứng dụng:

- Tích hợp cân điện tử, cảm biến đo lưu lượng, kho tự động để theo dõi lượng nhập – xuất – tồn.

- Liên kết dữ liệu kho với ERP để đảm bảo cung ứng đúng lúc (Just-in-time).

- Lợi ích: Giảm tồn kho, tránh thiếu hụt, hạn chế lãng phí.

ĐT3. Sản phẩm & chất lượng sản phẩm

- Ý nghĩa: Kiểm soát chất lượng ngay từ khâu sản xuất giúp giảm phế phẩm.

- Ứng dụng:

- Hệ thống kiểm tra chất lượng (Vision System, Sensor) trên dây chuyền.

- Lưu trữ dữ liệu sản phẩm (kích thước, thông số kỹ thuật, mã lô).

- Lợi ích: Sản phẩm đạt chuẩn, tăng uy tín thương hiệu, giảm chi phí hậu kiểm.

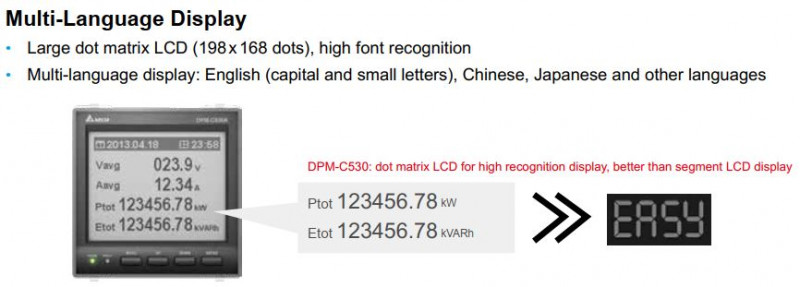

ĐT4. Năng lượng (điện, khí, gas, nước…)

- Ý nghĩa: Năng lượng chiếm 20–40% chi phí sản xuất, nếu không giám sát sẽ gây thất thoát lớn.

- Ứng dụng:

- EMS (Energy Management System) giám sát điện, nước, khí, gas, dầu.

- Báo cáo theo ca/ngày/tháng, cảnh báo khi vượt ngưỡng tiêu thụ.

- Lợi ích: Tối ưu tiêu thụ năng lượng, đáp ứng yêu cầu ESG, giảm phát thải CO₂.

ĐT5. Nhân công, ca làm việc

- Ý nghĩa: Năng suất lao động phụ thuộc vào việc phân bổ hợp lý nhân công theo ca.

- Ứng dụng:

- MES kết hợp dữ liệu chấm công, phân ca, năng suất từng công nhân.

- Ghi nhận thao tác vận hành máy, thời gian làm việc thực tế.

- Lợi ích: Tối ưu nhân sự, giảm chi phí lao động, tăng tính minh bạch trong quản lý.

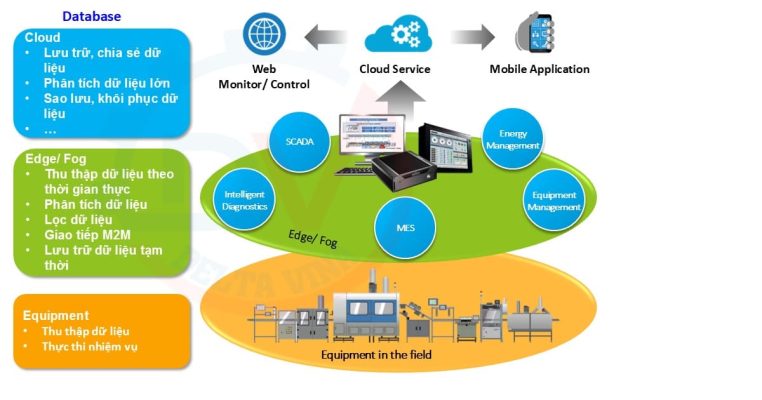

4.2 Mô hình kiến trúc Smart Factory

- Equipment (thiết bị hiện trường) → thu thập dữ liệu

- Edge/Fog → xử lý dữ liệu thời gian thực

- Cloud → lưu trữ, phân tích, sao lưu

- Application → SCADA, MES, EMS, ERP, AI

4.3 Vai trò thụ hưởng

Với các dữ liệu đã có người quản trị phân tích các chỉ số để điều hành thời đại 4.0 và đặc biệt lãnh đạo có thể được quyết định tức thì, nhanh chóng và chính xác. Luật chơi mới cũng sẽ thay đổi theo hướng “Cá nhanh nuốt cá chậm” chuyển đổi số không chỉ giúp các doanh nghiệp vượt qua khó khăn trong thời dịch mà còn là nhân tố quyết định thắng bại trên thương trường.

Lợi ích then chốt:

- Dữ liệu tự động, thời gian thực → không phụ thuộc con người.

- Ra quyết định nhanh & chính xác nhờ AI phân tích.

- Quản lý xuyên suốt từ cấp vận hành đến lãnh đạo.

- Tăng tốc độ sản xuất, giảm phế phẩm, tiết kiệm năng lượng.

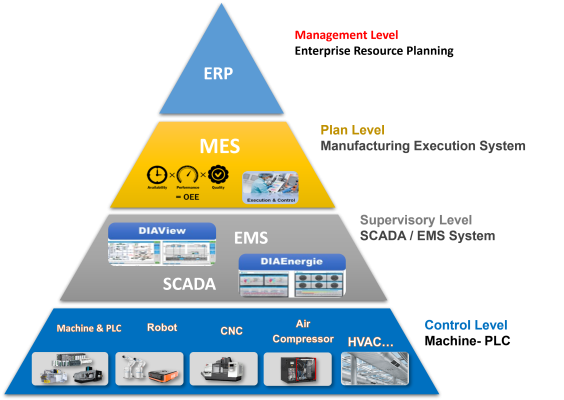

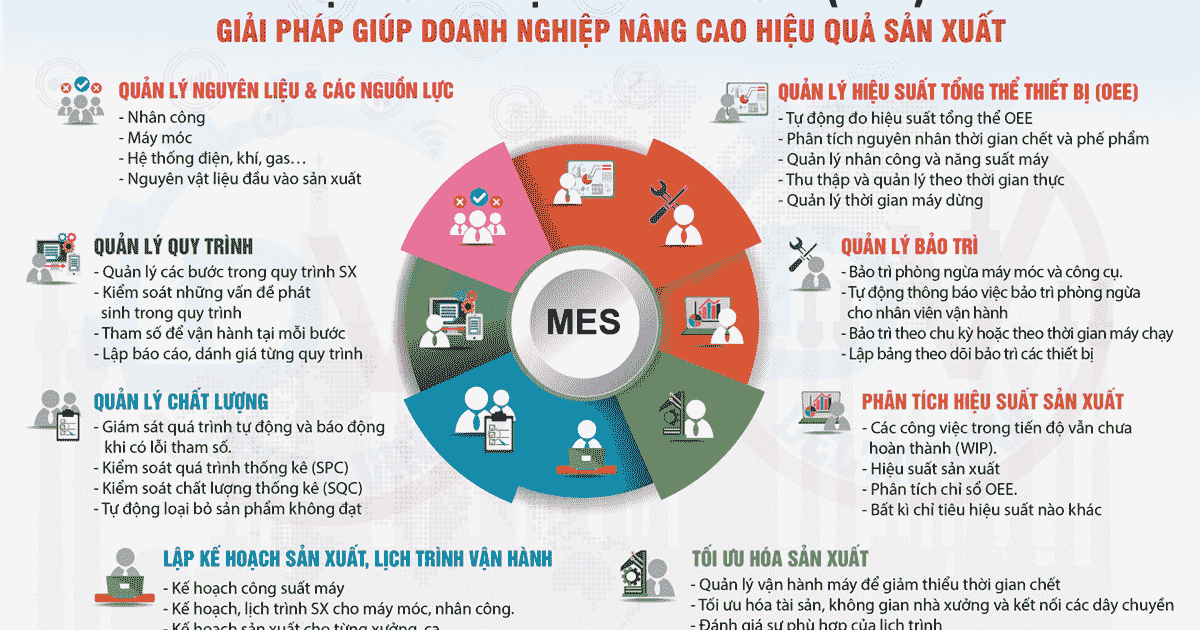

5. Smart Factory với MES – “Trái tim” của nhà máy thông minh

MES (Manufacturing Execution System) đóng vai trò cầu nối giữa ERP (hệ thống quản trị doanh nghiệp) và hệ thống sản xuất (PLC, SCADA, EMS).

MES chính là công cụ giúp doanh nghiệp từ sản xuất rời rạc trở thành sản xuất thông minh, linh hoạt và có khả năng mở rộng.

- ERP: Quản lý toàn doanh nghiệp, trả lời câu hỏi “Tại sao sản xuất?” Smart Factory

- MES: Quản lý xưởng, trả lời câu hỏi “Sản xuất thế nào?” Smart Factory

MES – Hệ thống thực thi sản xuất là hệ thống thông tin kêt nối, giúp giám sát – kiểm soát các hệ thống sản xuất và luồng dữ liệu phức tạp trong nhà máy, giúp triển khai thực thi sản xuất theo quy trình. Với một mục đích duy nhất: đảm bảo thực hiện hiệu quả các hoạt động sản xuất và cải thiện năng xuất lao động, là cầu nối trung gian giữa ERP và sản xuất thực tế. Smart Factory

- Quản lý nguyên liệu & nguồn lực: theo dõi nhân công, máy móc, năng lượng, điện, khí, gas để đảm bảo sản xuất liên tục.

- Quản lý quy trình: số hóa các bước sản xuất, giám sát vận hành, kiểm soát lỗi và cảnh báo kịp thời.

- Quản lý chất lượng: giám sát chất lượng theo thời gian thực, kiểm soát thống kê (SPC, SQC), loại bỏ sản phẩm lỗi ngay từ đầu.

- Lập kế hoạch sản xuất & vận hành: xây dựng kế hoạch công suất, phân bổ nguồn lực, điều chỉnh lịch trình linh hoạt theo nhu cầu.

- Tối ưu hóa sản xuất: giảm thời gian dừng máy, tăng năng suất, tiết kiệm chi phí và tối ưu quy trình.

- Phân tích hiệu suất sản xuất: phân tích dữ liệu thời gian thực, đánh giá OEE, xác định nguyên nhân gây lãng phí và phế phẩm.

- Quản lý bảo trì: lên kế hoạch bảo trì định kỳ, cảnh báo sự cố, bảo trì dự đoán để giảm thiểu ngừng máy đột xuất.

- Quản lý hiệu suất tổng thể thiết bị (OEE): đo lường tự động, giám sát năng suất máy, phân tích lỗi để nâng cao hiệu quả vận hành.

Vai trò MES: dịch ngôn ngữ “kế hoạch” từ ERP thành hành động cụ thể trong xưởng, giúp sản xuất minh bạch, theo thời gian thực.

ERP (Enterprise Resource Planning – Hoạch định nguồn lực doanh nghiệp) là một hệ thống quản trị tổng thể giúp doanh nghiệp quản lý và liên kết tất cả các nguồn lực cốt lõi như tài chính, nhân sự, mua hàng, kho vận, sản xuất và khách hàng trên một nền tảng thống nhất. Smart Factory

ERP là lớp quản trị cấp cao của doanh nghiệp, liên kết với:

- Nhà cung cấp:

- Mua hàng: quản lý quy trình mua nguyên liệu.

- Hàng tồn: kiểm soát kho, tồn kho an toàn.

- Thanh toán: theo dõi công nợ, chi phí nguyên liệu.

- Khách hàng:

- Bán hàng: xử lý đơn hàng, báo giá.

- Quản lý đơn hàng: theo dõi tiến độ, điều phối.

- Dịch vụ: chăm sóc khách hàng, bảo hành.

- Nhân sự:

- Kế hoạch sản xuất: phân bổ nhân sự theo nhu cầu đơn hàng.

- Phí nhân công: tính lương, chi phí lao động.

- Báo cáo: tổng hợp dữ liệu cho ban lãnh đạo.

- Chức năng chung: Dự đoán, lên kế hoạch sản xuất dựa trên dữ liệu từ thị trường, đơn hàng, tồn kho, năng lực nhà máy.

👉 Vai trò ERP: kết nối bên ngoài (cung ứng, khách hàng) với quản trị nội bộ (nhân sự, chi phí), cung cấp dữ liệu đầu vào cho MES.

Mối quan hệ và tính hệ thống của MES & ERP:

- ERP → MES:

- ERP gửi kế hoạch, dự báo, đơn hàng, dữ liệu nhân sự xuống MES.

- Ví dụ: đơn hàng 1.000 sản phẩm trong 2 tuần → MES sẽ chia ra thành lịch sản xuất, phân bổ nguyên liệu, ca làm việc.

- MES → Thực thi sản xuất:

- MES chuyển kế hoạch thành lệnh sản xuất cụ thể cho máy móc, công nhân.

- Giám sát chất lượng, quy trình, nguyên liệu trong suốt quá trình sản xuất.

- Thực thi sản xuất → MES:

- Máy móc và nhân công gửi dữ liệu thời gian thực về MES (OEE, chất lượng, sản lượng).

- MES → ERP:

- MES báo cáo ngược lại ERP (tiến độ, tồn kho, chất lượng) để cập nhật vào chuỗi cung ứng và khách hàng.

Nhờ mối quan hệ này, nhà máy hình thành một vòng tròn dữ liệu khép kín:

Kế hoạch (ERP) → Thực thi (MES & xưởng) → Dữ liệu phản hồi (OEE, chất lượng, sản lượng) → Ra quyết định (ERP).

Chúng tôi hi vọng bài viết này có thể giúp bạn có cái nhìn tổng quan nhất khi bắt đầu tìm hiểu về PLC Delta, mọi ý kiến đóng góp xin vui lòng để lại bình luận phía dưới hoặc liên hệ trực tiếp với chúng tôi.

Nếu các bạn muốn mua plc delta có thể tham khảo thêm tại website của chúng tôi: https://deltavina.com/plc-delta/

Xin cảm ơn!